杜波1,2 贾建阁3 李涛4

(1.洛阳矿山机械工程设计研究院有限责任公司,河南洛阳 471039;2.矿山重型装备国家重点实验室,河南洛阳 471039;3.中达燕家河煤矿有限公司,陕西咸阳 711302;4.五矿邯邢矿业有限公司,河北武安 056300)

随着提升机向重载化、大型化发展,多绳摩擦式提升机天轮装置上负载大大增加,如中信重工机械股份有限公司生产的JKMD-6.2×4型提升机,最大静张力为1700kN,按照出绳角60°考虑,在不考虑天轮装置本身质量时,单个天轮受力已高达821kN。

虽然天轮装置结构简单,但是随着载荷加大,容易出现2个典型问题:一是异常响声;二是轴瓦的固定螺栓松动或断裂。再加上结构过于紧凑使维护不便,天轮装置成为了用户普遍关注的“问题部件”。

为了解决上述问题,笔者对其形成的原因进行了分析,提出了结构改进技术方案,并在产品设计中推广应用。

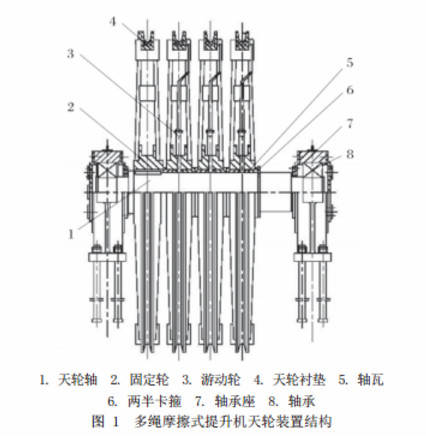

1 天轮装置结构

多绳摩擦式提升机天轮装置结构如图1所示,主要由天轮轴、固定轮、游动轮、轴瓦、轴承座、轴承、天轮衬垫及两半卡箍等组成。现用的天轮装置结构基本一致,其中1个轮为固定轮,其他均为游动轮。固定轮与天轮轴采用平键连接,游动轮内孔装有轴瓦可使游动轮与主轴之间灵活转动,最外端游动轮用安装在天轮轴环形槽内的两半卡箍轴向定位,卡箍厚度在装配时进行磨配,以保证各游动轮之间的间隙合适(一般为0.2~0.5mm)。采用这种结构的优点在于:当每根钢绳的线速度不完全相同时,游动轮与轴之间可自由地相对转动,防止钢丝绳与衬垫之间产生滑动摩擦,避免衬垫过度磨损,起到保护钢丝绳效果。

2 故障原因分析

天轮装置出现异常响声和轴瓦固定螺栓断裂,一般是同时出现,其根本原因在于轴瓦固定螺栓的失效,主要有以下2种情况:

(1)轴瓦润滑不好正常情况下,轴瓦与轮毂之间用螺栓固定,为静连接。轴瓦与主轴之间是间隙配合,能灵活自如地相对转动。但如果润滑不好,轴瓦与主轴之间产生粘连,阻力加大,此时运动趋势就转移到轴瓦与轮毂之间,长时间受到双向反复的作用力之后,固定轴瓦螺栓就易被剪断。

(2)螺栓松动正常情况下,轴瓦固定螺栓用弹簧垫圈防松,螺栓头全部沉入到轴瓦端面以内,当轴瓦之间有相对转动时不受影响。如果螺栓受力过大时会造成松动,使其逐渐向外退;当螺栓头超过轴瓦端面后,彼此的螺栓头之间产生磨损,严重时螺栓头全部被磨平,只剩螺纹部分留在轮毂的螺纹孔里。

3 结构设计改进方案

为了防止上述问题的出现,重点从减小螺栓受力、防止螺栓松动2个方面,对结构设计进行如下改进。

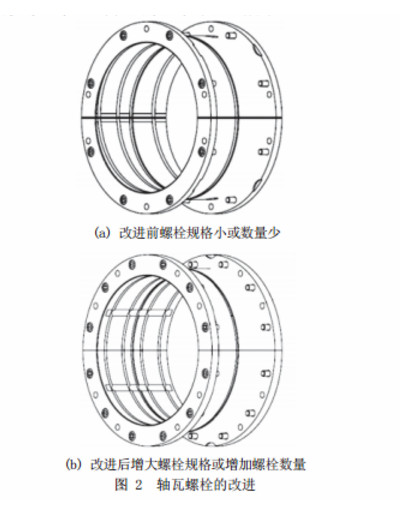

3.1增大轴瓦固定螺栓规格或增加数量

游动天轮承担载荷后产生对天轮轴的正压力,当游动天轮和天轮轴有相对转动趋势时,在轴瓦和天轮轴之间会产生摩擦力,此摩擦力由固定轴瓦的螺栓承担。当轴瓦与天轮轴间充分润滑时,螺栓承担的力很小;而当润滑不良时,螺栓承担的力显著增大。轴瓦螺栓必须有足够规格和数量,否则会因螺栓承载能力不够而导致失效。

故增大轴瓦螺栓规格或增加数量,并提高螺栓强度等级,配合其他改进措施(如轴瓦加装定位块)等,可大大改善螺栓的受力状态,降低轴瓦固定螺栓失效的机率。轴瓦螺栓的改进如图2所示。

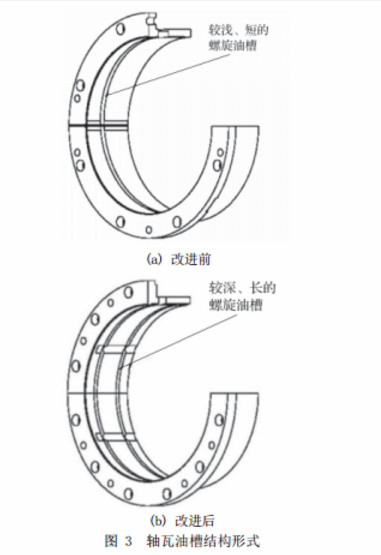

3.2改善轴瓦润滑结构与方式

轴瓦油槽改进前(见图3(a)),设计为螺旋形,有效长度小,油槽较浅,在天轮重载下,润滑油被挤出后,存油量很少,影响润滑效果。改进后(见图3(b))采用横、纵向油槽相结合的结构,增加油槽有效长度,且油槽加深至4mm,储油量增加5倍以上,显著改善了润滑效果。

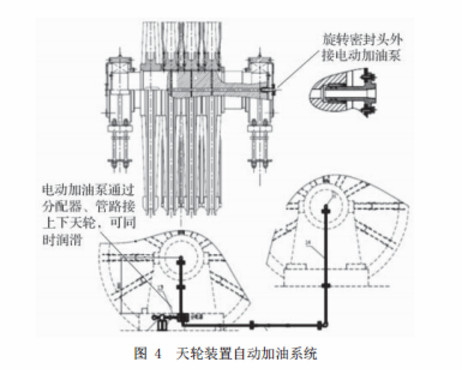

常规的轴瓦加油方式是在天轮停止运转时,人工从天轮轮缘上的加油口实施加油,这种加油方式,人员必须在井架上才能操作,费时费力。改进后为自动加油方式(见图4):天轮轴从游动轮一侧中心打深孔,直到最远端游动轮。在每个游动轮的对应位置,再打横向油孔与中心深孔贯通。一个电动加油泵,通过旋转密封装置(即可相对转动又可保持密封)与游动轮一侧的中心孔相连,可将润滑油自动加到各个游动轮的轴瓦处。电动加油泵通过分配器和管路,可同时为上下组天轮加油。

该装置在地面机房操控启停,可实现定期自动加油,人员不必爬上井架。该系统还具有低油位报警功能,可避免缺油。

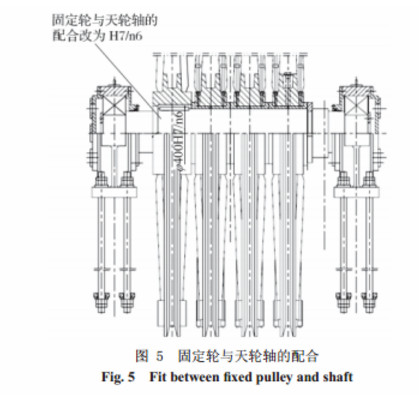

3.3调整固定轮与天轮轴的配合

改进前,固定轮与天轮轴的配合公差为H8/js6或H9/js6,若轴孔尺寸都加工到最不利的极限偏差时,间隙会偏大。一旦配制平键的尺寸偏小,平键工作面和轮毂间隙过大,就易造成平键“滚键”现象,运行中会出现周期性噪声。改进后,将此处配合更改为H7/n6(如图5),以提高公差配合精度,保证装配质量,避免了运行噪声。

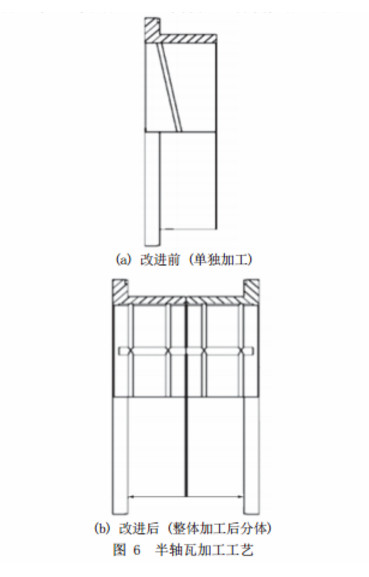

3.4改进轴瓦加工工艺

半轴瓦加工工艺如图6所示。改进前(如图6(a)),轴瓦采用同一张零件图,各自完成整圆加工后再铣开;内外径尺寸采用公差要求予以控制,2组轴瓦随机装在1个游动轮上。由于左右轴瓦内孔、外圆非一刀加工,存在尺寸偏差,若安装在1个游动轮上,会出现左右轴瓦受力不均衡的情况;再加上两半轴瓦之间存在间隙,使得两半轴瓦在圆周方向有一定的运动空间,每次提升机启动或停止时,轴瓦与轴瓦之间,轴瓦与轮毂之间都可能会发生相对运动,造成对连接螺栓的切向力,严重时导致螺栓被剪断。

改进后(见图6(b),要求4片半轴瓦为1组。先加工半轴瓦的剖分面,然后组合为一体,1次装卡加工外圆和内孔,并要求4片半轴瓦打好标记,安装在1个游动轮上。采用这种工艺的优点:同一游动轮的轴瓦内孔和外径尺寸一致,受力均衡;避免加工完毕再切开造成的剖分处变形。

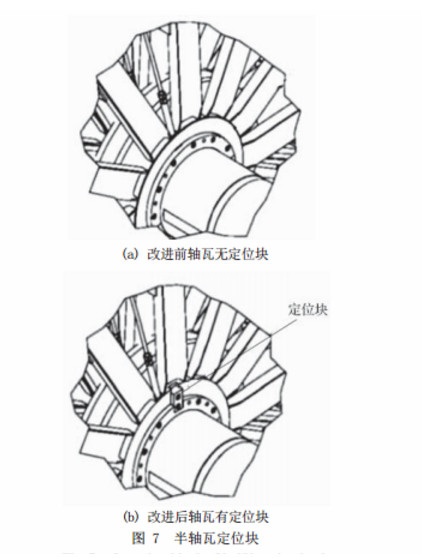

3.5半轴瓦加装定位块

改进前(如图7(a)),半轴瓦的定位全部依靠端面螺栓承受切向力,螺栓受力过大。

改进后(如图7(b)),每个半轴瓦和轮毂之间都增加了定位块,该定位块可承受较大的切向力,大大降低了螺栓的切向受力,确保了螺栓的安全。定位块可以通过螺栓固定在轮毂上,或者焊在轮毂上。当轴瓦磨损后需要更换时,需将定位块配磨,保证其工作面与轴瓦的良好接触。

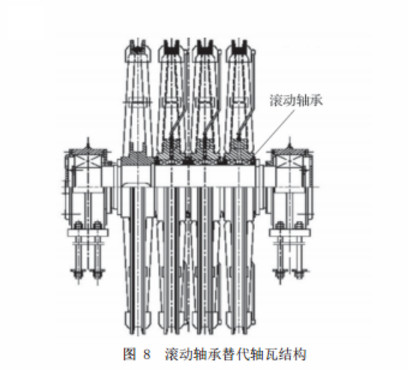

3.6游动轮采用滚动轴承

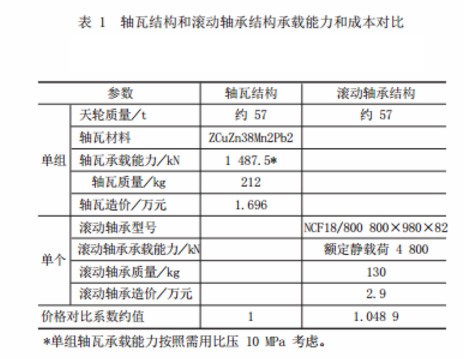

天轮装置的游动轮与天轮轴之间采用滚动轴承替代轴瓦(如图8)。由于滚动轴承具有承载能力强、摩擦力小、润滑方便及寿命长等特点,采用滚动轴承的天轮装置结构,可以彻底避免轴瓦磨损、轴瓦固定螺栓剪断等故障[4],但这种结构最大的缺点是成本较高[5]。以JKMD-5.5×4型天轮装置为例,轴瓦结构和滚动轴承结构承载能力和成本对比如表1所列。

除上述主要结构改进外,还对局部结构进行了优化,使其能够更好地平稳安全运行。比如:轴瓦固定螺栓安装时涂乐泰防松胶,可有效防止螺栓松动;加大辐条规格或增加数量,提高天轮装置整体结构强度;改进卡箍的形状,保证卡箍能够全部或局部挡住轴瓦螺栓,避免轴瓦螺栓退出而被卡箍切断;增设清洗轴瓦的放油口,便于对轴瓦清洗;也可采用锌基合金轴瓦代替轴瓦,可大大降低制造成本等。

4 结语

自2012年10月起,中信重工新生产的多绳天轮装置,全部采用上述改进后的结构,原来存在的问题已基本解决,产品性能稳定可靠。针对在用的老产品,建议有条件时可进行改造,即按原有安装尺寸订购新结构的天轮,可直接予以替换。如果条件有限,可重点关注轴瓦备件的结构改进,如增加润滑油槽深度和长度,采用整体加工轴瓦的新工艺,轴瓦加装定位块等。采用新结构的轴瓦备件,也可取得较好的效果。

对于返厂大修的天轮装置,应尽可能采用新结构。建议对固定轮和天轮轴进行处理,即需要对原天轮轴进行刷镀或者冷焊后再加工,或者单配固定轮,以保证固定轮与天轮轴的配合达到H7/n6。

来源:《矿山机械》2016年第3期

下一个:门座式起重机回转支承断齿修复工艺