王建华,谢红委

(山钢集团永锋淄博有限公司钢轧厂,山东淄博,255007)

摘 要:永锋淄博公司上线状态监测仪器后开展减速机设备的状态监测,通过各项设备故障诊断手段分析设备存在的故障隐患,对设备进行预防性检查。迄今共进行了10次具有高针对性的设备预知维修,问题检出率达到100%,将停机次数与停机时间控制在使用前的2/3以内,每年降低生产成本5000万元。

关键词:机械设备;状态监测;振动故障

1 前言

永锋淄博公司钢轧厂3条轧线设备有50台不同传动比减速机,常规巡检中点巡检人员主要凭感官经验或依靠简单仪器,无法做到数据量化或准确测量,不利于事故处理、分析、追责、改进等一系列后续措施的开展。2014年钢轧厂上线了先进的状态监测仪器,开展设备的状态监测,对储存、传输的监测数据利用时域频谱、包络谱等相应谱图等故障诊断手段分析诊断设备存在的故障,对设备进行预防性检查。迄今共进行了10次具有高针对性的设备预知维修,问题检出率达到100%,保证了设备性能的高度稳定性,延长了设备零部件的使用寿命,提高了设备生产效率。

2 设备状态监测

设备状态监测是实现预知维修的基础。准确、全面的设备监测信息是实现预知维修的可靠保证。设备状态监测方式包括在线监测和离线监测。前者投资成本高,监测对象以关键设备为主;后者投资成本低,主要针对大量的散在分布的中小型设备。

2.1监测机械选取原则

在决定对哪些机械进行监测时,关键设备应有优先权。为了避免不可预知的和高昂代价的问题,下面的设备应当定期监测:如果损坏,维修费用昂贵、维修时间长、修理困难的机械;对生产或全厂运行关键的机械设备;那些经常发生损坏的机械;正在因可靠性被评估的机械;影响人类或环境安全的机械。

2.2加速度传感器的安装

许多机械包含旋转机构。电动机、泵、压缩机、风扇、皮带运输机、齿轮箱等都涉及到旋转机构并在机械领域广泛应用。许多旋转机械设备由轴承支撑旋转部件的重量,同时支撑旋转运动与振动所产生的力,通常大部分的力由轴承支撑,因而轴承是损坏经常发生且最先症状发展的部位。振动测量通常在轴承处进行,把加速度传感器安装在轴承上或轴承附近。为确保测量的准确性并且保证人身的安全,加速度传感器的安装方法有如下指导原则:1)尽可能靠近轴承安装。2)确信传感器联接牢固。传感器与磁座的连接螺纹一定要牢固。一个安装松动的传感器因它本身的自由运动将产生扭曲的信号并给出错误的信息。

传感器安装方法有很多,但依靠磁力的安装手段最为常用,因为它兼顾了测量的可靠性和对用户的便利性两个方面。当测量各种设备时,可以提供牢固联接,并可在最短时间内安装和拆除传感器。

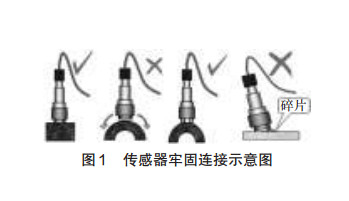

要确信传感器被牢固联接,磁座被放置的表面应当是平的。磁座应当安全的吸在表面上使传感器指向预定的方向,如图1所示。

在坚固的物体上安装加速度计,传感器永远不要安装在机器的柔性部分,否则,频谱将因柔性部件的拍动而畸变。传感器永远不要在轻的结构上使用,否则,传感器和磁座的重量将改变结构的振动行为。

3 设备故障诊断分析

通过传感器采集数据后需要对已有数据进行分析。为了了解和掌握设备在使用过程中的状态,在设备基本不拆卸、不解体的情况下,根据检测的数据和经验的积累,来确定设备整体或局部是正常或异常,以便于早期发现设备故障及其原因并能早期预报设备故障发展趋势,此项技术也即设备故障诊断分析。

3.1常见振动故障

在机械故障的众多诊断信息中,振动信号能够更迅速、更直接地反映机械设备的运行状态。据统计,70%以上的故障都是以振动形式表现出来的。

常见振动故障分为强迫振动类故障和自激振动类故障。其中强迫振动类故障包括不平衡、不对中、永久弯曲、松动、齿轮故障等;自激振动类故障包括油膜涡动、油膜振荡、气隙振荡、内腔积液、转子内阻、径向与轴向摩擦等。

3.2机械设备常见的振动故障诊断分析要点

根据常用设备历史振动监测数据并结合2a来的振动监测数据作综合分析,轧制机械设备存在的主要振动故障有五种类型:轴系质量不平衡故障60%,轴系对中不良故障13%,轴系松动磨损故障12%,轴承故障11%,其他故障4%。通过对各类故障类型诊断分析,归纳发现不同类型具有各自特有属性,总结分析判断的要点如下。

3.2.1转子质量不平衡

不同的材料密度、螺栓尺寸的变化、铸件的气穴、丢失的平衡重块、不正确的平衡措施、不均衡的电动机绕组以及断裂、变形、腐蚀或脏的扇叶都会造成机器部件的不平衡。对于不平衡问题,通常在相邻且位置相差90°的测点上,测量得到的振动相位相差约90°。如果此相位角较大地偏离90°,意味着存在着除不平衡以外的其他问题。说明存在不平衡问题的最有力的指示是比较在支撑转子的两个轴承座上测量得到的相位值。诊断中不平衡具有典型特征:1)具有较高的径向振动。时域波形和频谱图上均具有稳定的1XRPM分量,在1XRPM上的幅值随转速稳定增加,在2XRPM、3XRPM等处幅值较低。2)具有较低的轴向振动。3)不平衡对转速的变化最敏感(与转速平方成正比)。

3.2.2转子对中不良

不对中分三种情况:平行不对中、角度不对中、综合不对中。大多数的不对中问题是平行不对中和角不对中同时存在,单纯的角不对中或平行不对中是很少见的。不对中问题的振动相位特点是,在联轴节两侧的振动相位差接近180°。振动幅值和相位角的测量应该在联轴节相邻的两个轴承座的4个象限位置进行。为了检测不对中情况的存在,要测量的两个轴承座应该是处在联轴节的两侧。径向振动相位对轴平行不对中问题比较敏感,而轴向振动相位对轴角不对中问题比较敏感。在进行振动相位测量比较时,重要的一点是要遵守振动传感器的安装方向的规定。若振动传感器安装方向反,会导至180°的相位移动,从而导至不对中的错误指示。诊断中不对中会表现出典型特征:1)具有较大的轴向和径向振动,在1XRPM,2XRPM或3XRPM处会出现稳定峰值,在4~10XRPM处谐波成分较低,时域波形中没有“g”形冲击;2)不对中振动随负荷的增加而成正比增加,但转速影响不大。

3.2.3松动磨损

机械松动分为结果松动和转动部件松动,松动本身不是纯粹的故障,不会直接产生振动,但起到放大故障的作用。因地脚螺栓松动而引起的振动,方向特征很明显,表现在垂直方向很强烈;由于零件配合松动引起的振动,其方向特征不明显,但此时机械对其他干扰的反应却很灵敏,若此时转子存在轻度不平衡或不对中时就会使振动显著增大;滑动轴承的轴瓦如果存在松动也会引起垂直方向的振动增大。故障诊断中具有较大的径向的振动,具有较强的谐波存在,特别是在3~10XRPM处,还可能出现次谐波或混叠谐波,时域波形显示出杂乱和冲击;具有较低或正常的轴向振动,如果是止推轴承出现了松动则会出现较大的轴向振动。

3.2.4轴承故障

轴承的特征频率与故障具体部位、轴承零件几何尺寸、轴承工作转速等因素有关系。轴承在运转过程中由于各种原因引起损坏,如装配不当、润滑不良、水分异物侵入、腐蚀和过载等可使轴承过早损坏。主要表现为疲劳剥落、磨损、塑性变形、锈蚀、断裂、胶合、保持架损坏等。当轴承表面损伤时,轴承及滚动体旋转就会轮番碾压这些表面损伤处,高速的内圈旋转会使这种碾压产生冲击,故障冲击引起的纵波在材料尚未发生形变之前就以声速向外发射,有着陡峭的前沿波形和极其丰富的频谱。实际检测中滚动轴承频谱具有以下特点:明显的具有不同峰值的谐波成分;能量上会出现宽带波峰;时域波形可以看出明显的冲击波形;早期的故障表现为低幅值的振动。诊断时注意观察径向振动(如果轴向有负载需要查看轴向振动),可能会出现轴承故障频率的谐波,边带。

3.2.5齿轮缺陷

在传动中,一般存在啮合频率和自然频率。此外,由于齿轮的频率分量常被齿隙、偏心、载荷和其他缺陷造成的脉冲所调制,从而出现旁瓣或边带。一般来说,当在啮合频率处有峰值时,齿轮油存在问题;当出现啮合频率的高次谐波时,劣化程度加剧;当出现边带且边带峰值达到一定值时,齿轮到了失效的边缘。诊断时表现为在啮合频率处有较高的径向振动,并带有调制边带;具有较大的轴向振动,对螺旋齿轮、斜齿轮或人字齿轮轴向振动的频率和径向相同。

4 结语

利用设备状态监测,能够比较有效地进行设备缺油、松动、不平衡、不对中等故障的预警和判断,避免故障的进一步扩大,避免严重生产事故的发生;对故障原因或故障部位有针对性地开展检修工作,能缩短维修时间,降低维修费用。

自2014年投入运行至今,通过预知维修,将停机次数与停机时间控制在使用前的2/3以内,降低了累计停产造成的经济损失,减少了备件消耗和备件库存,显著降低备件购置费,缩短了维修时间,每年可降低生产成本5000万元。

来源:《山东冶金》2016年第6期