摘 要:以含C量1.0%、含Cr1.5%的高碳铬轴承钢GCr15为研究对象,莱钢利用现有的长流程生产线(高炉+铁水预处理+转炉初炼+炉外精炼+真空脱气+钡处理+连铸+连轧),通过控制有害残余元素、非金属夹杂物、气体含量和碳化物组织试制开发了高纯净度GCrl5轴承钢。结果表明,钢中O含量低于0.0008%,Ti含量在0.0025%以下,S含量平均0.004%;轧材中心疏松、一般疏松和偏析均≤0.5级;各类非金属夹杂物≤0.5级;碳化物带状及网状≤1.0级,液析≤0.5级。

关键词:GCrl5轴承钢;高纯净度;氧含量;非金属夹杂物;碳化物不均匀性

1 前言

未来轴承钢主要是向高纯净度方向发展,提高轴承钢的纯净度,特别是降低钢中的O、Ti含量,促使钢中的非金属夹杂物和碳化物细小均匀分布,可以显著提高轴承钢的使用性能和疲劳寿命。在保证成分、组织均匀的前提下,要求[P]≤O.015%,[S]≤O.005%,[0]≤0.0008%,[N]≤O.006%,[H]≤0.00015%,[Ti]≤0.0025%;夹杂物全部<1.0级,碳化物液析在0.5级以下,带状1.0级以下[1]。为满足上述要求,已有的工艺已不完全适用,纯净钢生产技术和碳化物控制技术的应用已经势在必行,包括P、S、Ti杂质元素的控制,O、N、H气体含量的控制,夹杂物数量、形态与分布的控制,碳化物带状、液析的控制。

2 GCr15轴承钢工艺开发

2.1炼钢工艺

工艺路线:高炉铁水—铁水预处理(脱S、脱Ti)—顶底复吹转炉—钢包精炼炉—真空炉—连铸(全程保护浇注、电磁搅拌)。

1)优化配料结构,选用优质矿石,严格控制铁水成分和铁水温度。

2)采用铁水预处理技术,控制有害残余元素S和Ti含量。铁水预脱硫采用向铁水包中喷吹镁粒的方法,镁在铁水温度下与硫有极强的亲和力,形成MgS化合物进入炉渣中,采用多次拔渣方式去除;脱钛是通过向铁水包中加入氧化铁、烧结矿或铁精粉,利用其氧化性将铁水中的钛氧化去除。

3)转炉采用顶底复合吹炼,双渣法冶炼、挡渣出钢等工艺。可以有效降低钢中Ti和P含量,提高钢水纯净度,可以改善转炉冶金条件,减少吹损,提高金属收得率,提高生产效率。转炉通过强化操作,控制终点成分以及出钢温度。

4)转炉出钢合金依次加入低氮增碳剂、碳化硅、合金、轴承钢专用精炼渣、石灰。出钢过程采用大搅拌吹氩强度,保证化渣,均匀成分。出钢不加铝脱氧,防止前期产生过多的氧化物夹杂。采用高纯度合金:金属锰、低钛硅铁、低钛铬铁、低氮增碳剂、碳化硅,减少合金带入有害杂质。精炼渣选用经多次试验的轴承钢专用精炼渣(CaO-A12O3-SiO2三元渣系),有利于脱硫、吸附去除夹杂物。

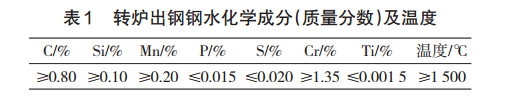

5)精炼主要任务是脱氧、脱硫、去除夹杂物、调整成分和温度并使其均匀化。为减轻精炼调整成分任务,转炉出钢合金合理加入,钢液化学成分及温度应符合表1要求。精炼前期加入铝线调整钢水铝含量(0.040%~0.060%),精炼过程不调铝,在精炼过程中加入SiC+A1粒强化渣面脱氧,保证白渣时间>25min。

6)精炼渣设计成分,CaO-A12O3-SiO2三元渣系渣洗钢水脱硫效果较好;渣中氧化铁含量<1%,活性低,可以防止钢水吸氧,降低氧含量;精炼渣与钢液界面张力较小,有利于氧化铝夹杂的吸收,降低夹杂物含量,提高钢质纯净度;有很好的发泡作用,在精炼过程中可以遮敝电弧,减少钢水吸气。

7)精炼结束加入适量硅钡合金进行变性处理,将小颗粒不易上浮的氧化物变性成大颗粒易于上浮去除的夹杂物。

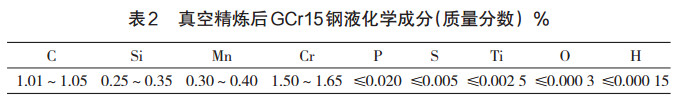

8)真空精炼,控制真空度≤67Pa,保持时间>20min。在真空处理结束时钢液化学成分应符合表2要求。真空处理结束补加碳化稻壳,保证覆盖良好,软吹时间>20min,促使夹杂物充分上浮去除。

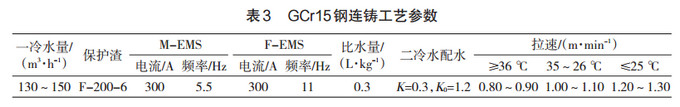

9)精炼过程合理控制钢水温度,保证连铸过热度控制在15~25℃。连铸采用全程保护浇注,钢包到中间包采用长水口,中间包到结晶器采用浸入式水口,中间包加覆盖剂防止钢水二次氧化,结晶器添加保护渣,吸附夹杂物,防止钢水氧化[2]。采用结晶器电磁搅拌(M-EMS)+末端电磁搅拌(F-EMS),保证钢质纯净度,提高组织均匀性。制定合理的连铸工艺,连铸工艺参数见表3。

2.2轧钢工艺

轧制工艺路线:蓄热式步进加热炉—高压除鳞机—连轧机组—飞剪—定尺机—冷床—缓冷坑。

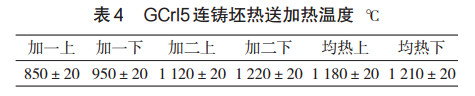

转炉GCrl5连铸坯100%热送轧制,采用步进梁式加热炉,分段控制加热温度(见表4),以保证连铸坯加热均匀。为了解决碳化物不均匀性问题,提高钢质纯净度,采用高温加热扩散工艺。出钢间隔(140±5)s,总加热时间≥190min。

出炉钢坯经高压水除鳞,清除表面氧化铁皮,提高轧材表面质量。轧制采用14道次连轧机组,微张力、无扭转轧制。产品轧材经步进式冷床翻转缓慢冷却,起到一定的矫直作用,保证了钢材的平直度。下冷床后及时入坑缓冷,保证入坑温度≥400℃,控制出坑温度≤150℃,以便消除钢材应力;析出氢,防止产生白点缺陷。

3 试验结果分析

3.1化学成分分析

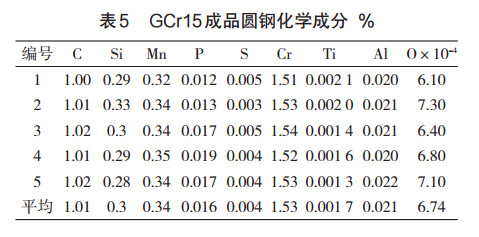

GCrl5轴承钢的纯净度主要体现在有害残余元素、非金属夹杂物、气体含量和组织、均匀性,它们的综合作用决定了材料的最终使用性能[3]。转炉流程试验高纯净度GCrt5轴承钢,共计生产5炉,轧制成Φ60mm的圆钢5个批号。每炉钢各元素含量均达到设计要求,且波动范围很小,见表5。

由表5可以看出,钢中O含量全低于0.0008%,平均O含量O.000674%;Ti含量在0.0025%以下,最低Ti含量达到0.0013%,平均Ti含量0.0017%;S含量平均0.004%,达到了超低硫钢的标准。仅从杂质元素含量来说莱钢生产的GCrl5轴承钢纯净度达到了较好的水平。

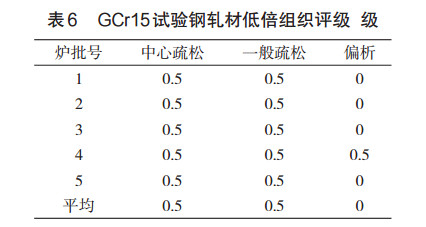

3.2低倍组织

试验钢轧材中心疏松、一般疏松和偏析均小于标准要求,组织均匀、致密。低倍组织评级见表6。

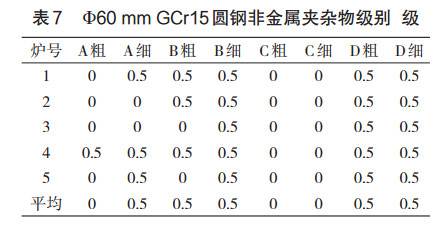

3.3非金属夹杂物

每批轴承钢从不同的6支钢材上切取20mm×10mm通过钢材轴心的纵截面,经过抛光,在电子显微镜下寻找夹杂物最恶劣的视场,以此视场参照GB/T10561—2005标准进行评级。试验GCrl5轴承钢非金属夹杂物检验结果见表7。

经过钡合金变性处理去除夹杂物,试验的5炉GCrl5钢氧化物夹杂级别较低;氮化钛夹杂含量极低,对GCrl5轴承钢疲劳寿命影响较小[4]。钢中夹杂经变性,链状氧化物的长度明显缩短,最终材上仅有少量的短链状和不规则夹杂。

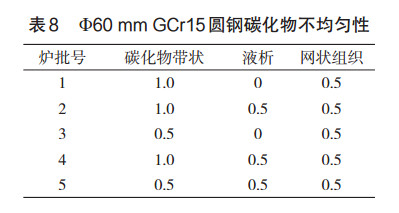

3.4碳化物不均匀性

碳化物网状在淬火后的横向试样上评定,试样抛光后用4%的硝酸酒精腐蚀放大500倍评级;碳化物带状在淬火后的纵向试样上评定,试样抛光后深腐蚀,放大100倍或500倍评定碳化物聚集程度、大小和形状;碳化物液析在淬火后的纵向试样上评定,试样用4%硝酸酒精溶液侵蚀后放大100倍评级。试验GCrl5轴承钢轧材重点对带状、液析进行了检验,结果见表8。碳化物带状平均1.0级,液析0.5级,均达到了设计要求,提高了钢质纯净度。试样经淬火、回火、研磨抛光、4%硝酸酒精腐蚀后,利用Zeiss显微镜观察碳化物组织,液析0.5级,带状1.0级,网状0.5级,满足工艺要求,达到设计要求。可见连铸低过热度(15~25℃)浇注可以减少碳化物偏析,再通过高温加热扩散,将连铸坯加热至1200~1230℃,保证足够的加热时间,使碳化物偏析充分溶解扩散,达到了降低液析级别的目的[5]。

如果加热温度过高,高温扩散时间过长,低熔点组元或夹杂物、共晶碳化物熔化成液态,在外力的作用下形成晶间裂纹或沿晶界撕裂,在轧制过程中不能焊合,就会形成显微孔隙。显微孔隙破坏了钢基体的连续性,对疲劳寿命有严重的危害。为此,调整GCrl5轴承钢加热工艺,保证既能够使碳化物充分扩散,降低液析级别,不至于导致显微孔隙缺陷的产生。

4 结论

经过5炉高纯净度GCrl5轴承钢的试验,在原有工艺的基础上开发了新的GCrl5钢生产工艺,并批量生产25炉,经检验分析,其化学成分控制合理稳定,钢材的组织均匀致密,非金属夹杂含量低,碳化物带状≤1.0级,网状≤0.5级,液析≤0.5级,主要性能指标均符合要求。

1)莱钢长流程生产线采用铁水预处理—转炉初炼—炉外精炼(LF+VD)—钡处理—连铸—连轧的生产工艺,能够满足高纯净度轴承钢生产要求;2)采用CaO-A12O3-SiO2三元精炼渣系具有良好的吸附夹杂物的性能,钢中非金属夹杂物含量相对较少;3)从铁水预脱钛到合金控钛,对钢中钛含量严格控制,可以将成品钛控制在20×10-6以下,减少钢中TiN夹杂的产生,减轻钛残余对疲劳寿命的影响;4)采用出钢不加铝,精炼前期一次喂铝线调铝到位,后不再调铝的脱氧工艺,配合A1粒+SiC渣面脱氧,可以有效地降低钢中氧含量;5)采用钡处理变性,可使钢液中小颗粒不易上浮的A12O3夹杂物聚集长大成为易于上浮去除的大颗粒夹杂;6)通过连铸低过热度浇注和轧钢高温扩散,可降低碳化物带状、液析级别,提高钢质纯净度。

参考文献:

[1] 杨虎林,何平,翟玉春.高品质轴承钢超低氧含量和非金属夹杂物控制的进展[J].特殊钢,2013,34(2):16-17.

[2] F Hengere, J Beswick, A Kerrigan.Evaluation of the Continuous Casting Method for Beating Steel Production—SKF Experience[J].Creative Use of Bearing Steels,ASTM STP 1195,11C.Hoo,Ed.,Philadelphia,1993:239-251.

[3] Lund. T, Akesson J. Oxygen Content,Oxidic Microinclusion,and Fatigue Properties of Roiling Beating Steels[J]. Effect of Steel,Manufacturing Processes on the Quality of Beating Steels,ASTM STP 987,J.J.C.Hoo,Ed,Philadelphia,1988:308-330.

[4] 王杰君,叶健熠.轴承钢材质和接触疲劳寿命的研究[C]//中国金属学会轴承钢学委会. 轴承钢第六届学术报告会论文集,1993:92-96.

[5] Akesson J, Lund T. SKF Rolling Bearing Steels- Properties and Processes[J]. Ball Beating Joumal,1983,217(10):32-44.

来源:《山东冶金》2017年2月